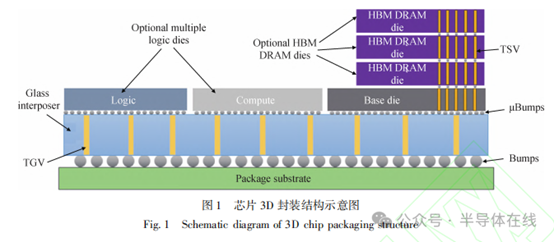

20 世紀 80 年代,隨著超微加工技術的發展,出現了在單一芯片構建多層電路的芯片結構。如圖1所示,此結構通過絕緣層隔離各層電路,並通過穿孔實現層間電路互連,形成三維封裝(簡稱3D封裝)。3D 封裝技術不僅能為芯片提供穩固的物理保護,還能在不增加芯片占用平面空間的前提下提升芯片的集成度,縮短信號傳輸路徑,實現整體性能的大幅提升。

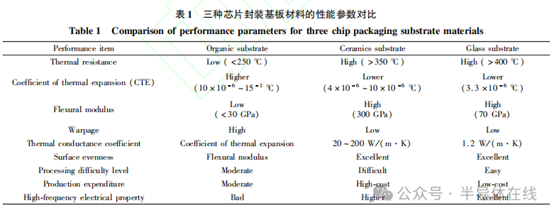

玻璃因具有熱膨脹系數低、電氣絕緣性能好等優勢,被芯片設計開發者引入芯片封裝領域作為封裝基板使用。玻璃基板為芯片提供了穩定的支撐平台,確保封裝過程中芯片不會因基板變形或不平坦而受損。目前,芯片封裝的基板材料主要包括有機基板、陶瓷基板和玻璃基板三種。

有機基板具有質量輕、可實現覆雜電路設計、工藝流程簡單、生產成本低等優點,但有機基板的高溫熱穩定性差,易受高溫影響而變形 ;陶瓷基板的介電性能穩定,機械性能好,能滿足集成電路的需求,但制造成本較高,且不適用於對輕量化有需求的應用場景;玻璃基板則具備優異的熱穩定性,能在高溫環境下保持物理形態不變。

玻璃基板可以與矽的熱膨脹系數相匹配,有助於減少熱循環過程中的應力和變形,提升封裝的可靠性。同時,玻璃基板具有優異的電氣絕緣性能,能有效減少信號損耗和串擾,適合高頻應用環境。玻璃基板還具備高機械強度和高平整度,能夠實現高密度互連和精確的層間對準。表1對比了三種基板材料的性能參數。

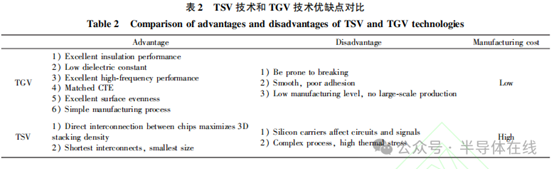

隨著芯片3D封裝技術的發展,矽通孔( through silicon via, TSV) 技術和玻璃通孔( through glass via, TGV)技術相繼得到應用。早期的芯片3D封裝是通過 TSV 技術實現的,TSV 具有互聯密度高、電阻相對小和信號延遲低、工藝技術成熟及機械強度較好等優點,但成本高、散熱管理難及加工過程中可能產生應力等問題限制了其廣泛應用。TGV 技術因具有電絕緣性能好、高頻衰減小、成本低、熱膨脹系數與矽匹配等優勢,現在已成功應用於射頻封裝、微機電系統(micro-electro-mechanical system, MEMS)封裝等領域,將在芯片3D封裝中占據重要地位。表2對比了TSV技術和TGV技術的優缺點。

1 玻璃基板在芯片封裝中的應用

1.1 玻璃中介層

玻璃中介層是玻璃基板一種常見應用形式,作為電氣互連層,被廣泛應用於高性能集成電路封裝。玻璃中介層通過 TGV 技術實現高密度的電氣連接,被認為是有機中介層和矽中介層的有力替代品。Sukumaran等討論了玻璃基板在封裝中作為中介層的電氣建模和設計,論證了在 180 μm 厚的玻璃基板中形成間距為50 μm 的小型通孔的可行性。該設計提高了系統的集成度和性能,並顯著降低了封裝成本。Laakso 等通過磁性組裝微型金屬線的方法克服了傳統 TGV 制造方法的缺點,制造出了高質量、低電阻(約 64 mΩ)的 TGV。Qian 等對玻璃中介層中的封裝通孔進行電氣性能和熱性能表征,結果表明電感元件在導體損耗中起重要作用,碳納米管 TGV互連在電氣性能上要優於傳統TSV互聯。在熱性能方面,COMSOL 多物理場仿真顯示,增加TGV密度可以顯著降低玻璃中介層的峰值溫度,所以碳納米管 TGV 在熱性能上優於銅TGV。

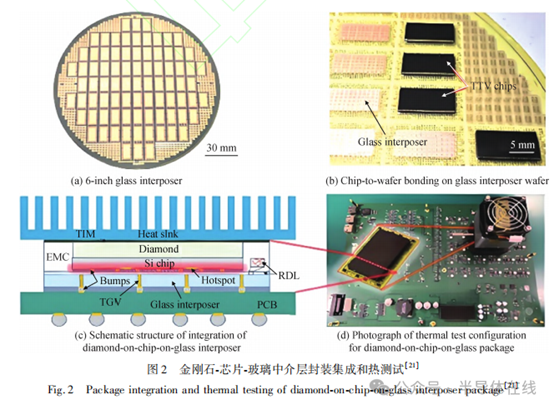

Zhong等將金剛石直接集成到芯片背面,並與玻璃基板進行異質集成(如圖 2 所示),構建了一個高效的散熱系統。該研究采用納米層 Cu / Au 重結晶的低溫連接技術,將金剛石與矽芯片鍵合,並將此結構封裝到玻璃基板上。玻璃基板作為中介層,其低熱膨脹系數與矽芯片的良好匹配有效減少了熱循環過程中產 生的熱應力,同時其優異的電氣絕緣性能可有效降低信號損耗和電氣干擾。

1. 2 扇出型封裝

扇出型封裝是一種先進的半導體封裝技術,通過在芯片周圍重新布線來提高封裝的輸入/ 輸出引腳數量 密度和電性能。玻璃基板具有低熱膨脹系數、高機械強度、優異的電性能及高平整度,在扇出晶圓級封裝和扇出面板級封裝中表現優異。Cheng 等提出了一種基於玻璃基板扇出型封裝的高效變壓器隔離直流-直流轉換器方案,利用三層再分布層在 180 μm 厚的玻璃基板中構建變壓器,形成互連。該方案僅需兩個芯片 (發射芯片和接收芯片)就能夠實現1. 25 W 的最大輸出功率和46. 5%的峰值效率,功率密度達到50mW/ mm2 。楊冠南等公開的專利中詳細描述了一種改進的玻璃基板扇出型封裝技術,該技術使用具有低介電常數和高導熱率的玻璃基板,可以有效地提高信號傳輸質量和散熱效率,並且還可通過增加玻璃中介層的密度來進 一步提高封裝的穩定性和性能。

Liu 等提出了一種基於玻璃基板嵌入技術的扇出天線封裝結構(如圖 3 所示),通過在單面或雙面玻璃基板上嵌入再布線層技術來增加設計靈活性和改善天線輻射性能,最終得到了兩種優化的天線設計:一種 是具有 7. 6 GHz 帶寬和 4. 7 dB 增益的向上輻射天線,另一種是具有 5. 3 GHz 帶寬和 5. 2 dB 增益的向下輻射天線。玻璃基板在該創新封裝中發揮了關鍵作用,適用於 5G 毫米波和其他高頻通信應用。

1. 3 微機電系統封裝

微機電系統封裝是確保器件性能和可靠性的關鍵技術。玻璃基板在微機電系統封裝中不僅提供機械保 護和電氣絕緣,由於其低熱膨脹系數,還在熱管理方面表現出顯著優勢。Li 等[25]的研究發現,含 30% (質量 分數)β-透鋰長石的 PbO-ZnO-B2O3 (PZB)覆合材料具有理想的熱膨脹系數(3. 26×10-6K-1 )和適當的軟化溫度(375 ℃ ),能夠顯著提升微機電系統封裝的可靠性。盡管 Li 等的研究集中於 PZB 與 β-透鋰長石覆 合玻璃粉體,但其優化熱膨脹系數的研究結果對微機電系統封裝中的玻璃基板材料設計有一定參考價值。Wu 等基於矽-玻璃結構制造了低諧振頻率慣性 MEMS 傳感器,玻璃基板在其中發揮了關鍵作用,它有效 降低了寄生電容,提升了器件的電氣性能。同時玻璃基板為可動結構提供了必要的機械支撐和保護,確保了 器件的結構穩定性。

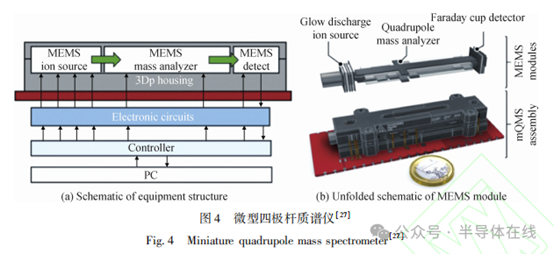

Szyszka等介紹了一種基於 MEMS 技術的微型四極質譜儀,圖 4 展示了整個微型四極質譜儀的模塊 布局,其中關鍵部件采用單晶矽制造,並通過硼矽酸鹽玻璃進行封裝和電氣絕緣。該裝置通過 3D 打印外殼 確保機械穩定性、元件對齊和電氣絕緣。這項研究展示了玻璃基板作為電絕緣和結構支撐材料在 MEMS 器件中的應用,成功實現了小型化、便攜性與合理性能的結合,適用於現場實時分析。

1. 4 集成天線封裝

Rooijen等介紹了一種用於 D 波段(110 ~ 170 GHz)天線封裝集成的核殼透鏡結構。核心透鏡通過位於玻璃基板上的薄膜漏波饋源進行饋電,玻璃基板作為低損耗中介層,有效連接了天線和電子前端。該研究實現了高增益、寬帶和低損耗的天線設計,為高頻通信系統的發展提供了新的技術解決方案。Liu等提出了一種光學透明的磁電偶極子天線設計,通過將柔性透明金屬網膜集成到玻璃基板上,構建了透明的三維輻射結構。玻璃基板在該設計中展現出良好的機械穩定性和低損耗的電氣性能,同時保持了天線的光學透明度,為未來透明天線的設計提供了新的思路。

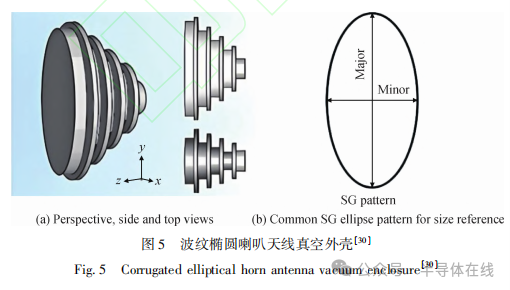

Bartlett等利用多層結構玻璃技術首次設計並制造了 D 頻段橢圓波導天線(如圖 5 所示) ,通過激光誘導刻蝕在玻璃晶片上形成高精度波導結構,並通過鉻和金的金屬化處理確保其導電性。該天線在 109 ~ 149 GHz 表現出優異的回波損耗和高增益(約 14. 0 ~ 15. 6 dB)。該研究有效解決了傳統金屬波導在高頻應用中的質量、尺寸和信號衰減問題。

2 芯片封裝用玻璃基板成分體系和理化性能要求

2.1 玻璃基板的成分體系

芯片封裝用玻璃基板的成分體系主要包括硼矽酸鹽玻璃體系、鋁矽酸鹽玻璃體系和無堿鋁硼矽玻璃體系。

硼矽酸鹽玻璃基板通常包括質量分數約 80% 的 SiO2 和 12% ~ 13% 的 B2O3 ,該玻璃體系具有耐熱性好、 熱膨脹系數低和化學穩定性高等優點。 硼矽酸鹽玻璃基板熱膨脹系數與矽芯片相匹配,能夠提供優異的熱穩定性,不易因芯片發熱而產生翹曲變形或導致電路連接的破壞,因此非常適用於對熱穩定性要求高的電子封裝。

鋁矽酸鹽玻璃基板主要由 SiO2 和 Al2O3 組成,同時包含堿金屬氧化物(R2O) 和堿土金屬氧化物 (RO) 。這種玻璃體系具有優異的光學性能、硬度和較低的表面張力、熱膨脹系數。鋁矽酸鹽玻璃基板 適用於需要高機械強度和耐磨損的電子封裝應用。

無堿鋁硼矽玻璃基板不含堿金屬氧化物或含量極低(通常質量分數不超過 0. 1% )。該基板具有優異的電絕緣性能,能有效防止電信號的幹擾和泄漏,適合高頻電子器件的封裝。無堿鋁硼矽玻璃基板在酸、堿和有機溶劑中耐腐蝕性出色,能夠長期保持穩定的物理和化學性能。無堿鋁硼矽玻璃基板不含或僅含有 極少量的堿金屬氧化物,因此其具有良好的化學穩定性和電絕緣性能,能夠抵抗外部沖擊和機械應力。無堿鋁硼矽玻璃基板常用於微機電系統器件(如加速度計、陀螺儀和壓力傳感器),這些器件要求基板具有高機械強度和低熱膨脹系數。

2.2 玻璃基板的主要理化性能要求

用於芯片封裝的玻璃基板需要有優異的理化性能,如介電性能、熱膨脹系數、機械性能、光學性能和蝕刻性能等。這些性能影響玻璃基板的加工和使用,直接關系到封裝電子器件的整體綜合性能。以下將詳細探討玻璃基板在實際應用中所需的主要理化性能,以及這些性能對電子器件的影響。

2. 2. 1 介電常數

介電常數是衡量玻璃材料在電場中儲存電荷能力的指標,較高的介電常數可能導致信號延遲或失真。在高頻信號傳輸中,介電常數低的玻璃基板相比矽基板更具優勢。另外,過高的介電常數會增加 寄生電容,進而影響電路的性能(如信號完整性和信號傳輸速度) 。因此,低介電常數的玻璃基板更適用於高頻電子器件,如微波和射頻等領域的應用。

2. 2. 2 介電損耗

介電損耗是衡量玻璃材料在電場中損失電能能力的指標 ,而介電損耗正切(tan δ)是介電損耗的量化 指標,定量表示材料在特定頻率下電能損失與儲能之間的比率。低介電損耗意味著在電場作用下能量損失 較少,能夠有效提高器件的能量效率。高介電損耗會導致信號在傳輸過程中衰減,影響信號的強度和質量, 同時也會產生更多的熱量,需要更好的熱管理措施。進入玻璃基板交流群,加VX:tuoke08。電子科技大學張繼華教授團隊利用中和堿效應、壓制效應和穩定效應,顯著降低了光敏玻璃的介電損耗。該團隊研制的光敏玻璃介電損耗正切僅為 1‰ ~ 2‰@ 500 MHz,感光波長範圍為 310 ~ 320 nm。與目前市場上唯一的商用光敏玻璃肖特 Foturan II 相 比,該新型光敏玻璃的介電損耗降低超過 50% ,尤其適合應用於半導體封裝領域。

2. 2. 3 熱膨脹系數

玻璃基板的熱膨脹系數需要與其他封裝材料匹配,從而減少熱作用導致的變形。低熱膨脹系數能夠確保玻璃基板形狀和尺寸在長期使用中保持穩定,減少應力累積,提高電子器件的可靠性。

2. 2. 4 機械性能

玻璃基板的機械性能決定了封裝結構的可靠性。密度較低的玻璃基板能有效減輕器件質量,且保持足夠的機械強度。彈性模量是衡量材料抵抗變形的能力的指標,較高的彈性模量可確保封裝時玻璃基板的穩定性,減少失效風險。維氏硬度是反映材料的抗劃傷性和耐磨性的指標,高硬度玻璃基板有助於提升封裝的耐用性。斷裂韌性則表示材料在裂紋擴展時的抗斷裂能力,較高的斷裂韌性可防止基板在受力時出現裂紋, 確保封裝的完整性和穩定性。

2. 2. 5 光學性能

在光學與電子器件的封裝中,玻璃基板可能會受到機械應力,這些應力會導致玻璃基板的光學性能發生 變化,進而影響光信號的傳輸和器件的性能。同時玻璃基板應具備高透光率,以確保光信號的有效傳輸。

2. 2. 6 蝕刻性能

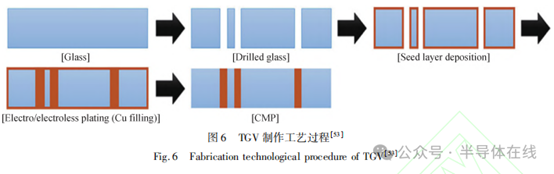

玻璃基板的通孔加工通常采用激光誘導蝕刻技術進行 TGV 的打孔(如圖 6 所示)。TGV 工藝通過在玻璃基板上形成精細的通孔結構,為芯片封裝中的電氣互連提供通道。在此工藝中,首先在玻璃基板上激光打 孔,隨後沈積 Ti / Cu 種子層,並進行 Cu 的電/ 化學鍍,最後通過化學機械拋光對表面進行平整化處理。氫氟 酸的蝕刻速率在 TGV 加工中至關重要。適當的蝕刻速率可確保獲得高深寬比、高垂直度的通孔。光滑的孔壁能降低電阻和電容效應,提升信號傳輸穩定性與速度。合理控制蝕刻速率還可提高加工效率,減少拋光與清洗步驟,優化整體工藝流程。

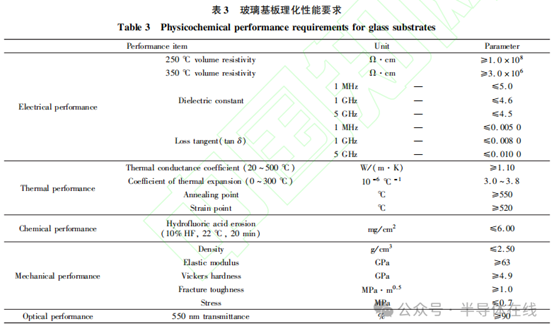

綜上所述,芯片封裝用玻璃基板的理化性能應符合表 3 要求。

3 結語與展望

本文綜述了玻璃基板在芯片封裝中的應用,基於現有研究的成果,從應用、性能和組分三個方面進行了總結:

1)應用方面:玻璃基板在扇出型封裝、MEMS封裝及集成天線封裝等多種先進封裝技術中,展現出明顯優勢。在TGV技術中,玻璃基板提供了高密度電氣互連的解決方案,在高頻、微小型化封裝領域具有一定的應用潛力。

2)性能方面:玻璃基板在高頻應用中憑借其低介電常數和低介電損耗的特性,有效提升了信號傳輸的 完整性和系統效率。同時,玻璃基板低熱膨脹系數能夠在多次熱循環過程中保持尺寸穩定,避免封裝結構變形。玻璃基板優異的耐氫氟酸腐蝕性能適合制作覆雜的三維結構。

3)成分方面:硼矽酸鹽玻璃、鋁矽酸鹽玻璃及無堿鋁硼矽玻璃是芯片封裝中常見的玻璃基板材料。各類玻璃基板的成分設計直接影響其理化性能,例如熱膨脹系數、介電性能和化學穩定性。

為進一步提升芯片封裝用玻璃基板的性能和應用範圍,可從以下幾個方面開展相關研究:

1)優化介電性能:盡管玻璃基板具有較低的介電常數和介電損耗,但隨著高頻信號傳輸速率不斷提高, 進一步降低介電常數和介電損耗的需求愈發迫切,這對玻璃的成分設計提出了更高要求。因此,應考慮通過調控玻璃的微觀結構來增強介電性能,從而提高玻璃基板在高頻應用中的表現。

2)提升機械性能:在頻繁的熱循環和高溫環境下,玻璃基板需要具備更高的機械強度和抗裂性能,以確保長期使用的穩定性。如何通過材料改性或開發新的覆合材料體系來增強玻璃基板的韌性和強度,仍是一 個重要的技術瓶頸。

3)改善加工工藝:盡管 TGV 技術近年來備受國內外廠商關注,但其加工精度和表面質量仍需進一步提升。同時,現有制造工藝的高成本限制了其大規模應用的可行性。因此,優化 TGV技術以提高精度並降低成本,已成為當前的關鍵研究方向。