熱界面材料:熱導率越高,熱阻就越低嗎?

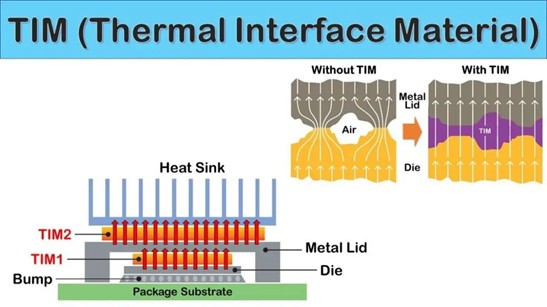

熱介面材料(ThermalInterfaceMaterial,TIM)用於填補兩個固體表面接觸時產生的微孔隙以及表面凹凸不平產生的空洞,創建一個高效的熱傳導路徑,從而顯著減少接觸面之間的熱阻。熱導率及熱阻都是熱介面材料中常常提及的物理量,接下來我們將一起探討這兩個概念及其在應用中的影響。

PART.01

熱導率(又稱導熱係數)

熱導率(又稱導熱係數)是材料固有的熱物理性質,它描述的是熱量在材料內部傳播的效率,指的是單位時間單位溫度梯度下通過單位面積傳遞的熱量。熱導率越高,材料傳遞熱量的能力越強;熱導率越低,材料傳遞熱量的能力越差,從而可能引起溫升過高。

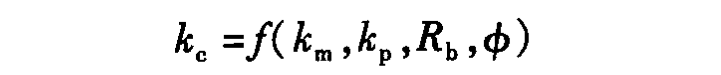

目前,除液態金屬之外的大多數TIM均是由聚合物基體內添加導熱粒子構成,基體材料導熱性能較差,主要為複合材料提供填充介面間隙所需的流動性、彈性、黏性等,而填料的導熱性能和介面性質決定TIM的導熱性能。複合材料的熱導率κc通常可以表示為:

式中,κm為基體材料熱導率;κp為導熱粒子的熱導率;Rb為基體材料與填充顆粒間的介面熱阻,φ為填充顆粒的體積分數。通常情況下基體材料的熱導率越高,填料在基體中分散得越均勻,與基體的結合程度就越好,熱介面材料導熱性能就越高。

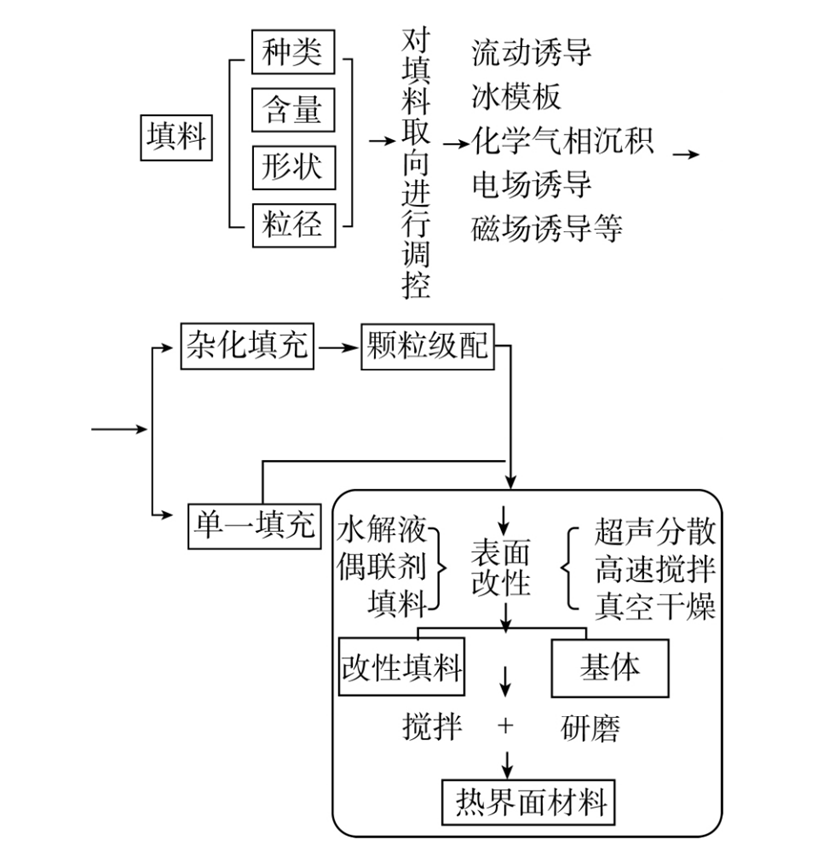

基體材料是熱介面材料中重要的組成部分,其導熱性也會對熱介面材料的性能產生很大影響。相關研究表明:在同等填充量下,基體熱導率的微量提升就可以顯著改善熱介面材料整體熱導率。導熱粒子是熱量的主要傳載體,大致分為三類:碳質填料、金屬填料和陶瓷類填料。一般而言,填料的本征熱導率越高熱介面材料的導熱性能就越好。除填料本征熱導率外,填料含量、形狀、細微性、取向以及填料間的複配都會對材料的導熱性能產生一定的影響。

此外,介面熱阻也是影響熱介面材料熱導率的重要因素。對於複合材料自身來說,介面熱阻主要源於兩部分,一個是填料-填料之間的接觸熱阻,另一個是填料-基體之間的熱阻。填料的表面改性被認為是改善填料和基體之間介面相容性最有效的方法之一。改性常用矽烷偶聯劑,它同時含有矽官能團和碳官能團,具有有機和無機的共性,可以將表面極性差異很大的填料與有機基體介面有效偶聯,提高介面的粘接強度。

熱介面材料的工藝流程[1]

PART.02

熱阻

熱介面材料目的在於用於降低電子器件中固體介面的熱阻,但熱介面材料本身對熱流就有較強的阻礙作用,因此在考慮熱阻時,需要考慮上熱介面材料自身體積熱阻Rbulk以及熱介面材料與介面的接觸熱阻Rc。

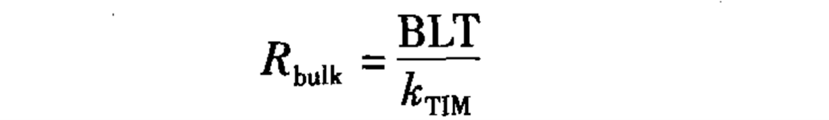

1、體積熱阻

熱阻是指特定厚度的材料對熱流的阻礙程度的測量值,對於均勻材料本身,熱阻與厚度成正比。對於非均勻材料,熱阻通常會隨厚度增加而增大,但可能不是線性關係。熱介面材料的體積熱阻Rbulk可表示為下式:

式中Rbulk為熱介面材料的本體(bulk)的熱阻,BLT(Bond Line Thickness)為TIM粘合層厚度;可以看出,當其他條件確認的時候,熱導率越大,材料自身熱阻是會越小。但在實際應用過程中,TIM體積熱阻還會受到連接層厚度的影響。

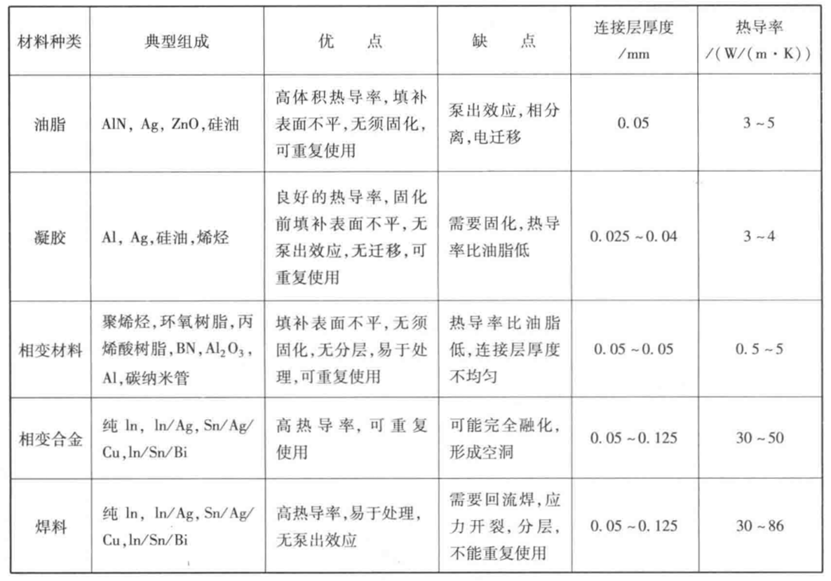

典型TIM的特性[2]

在實際應用中,導熱係數並不能真實反應散熱效率,能夠真實反應散熱效率的其實是熱阻。以常見的熱介面材料矽脂為例,材料熱阻=矽脂厚度/導熱係數,熱阻反應的是整體的散熱效率,導熱係數只是反應矽脂本身的熱導性能,厚度則是塗抹在CPU上矽脂的厚薄程度。簡單的說,導熱係數越高的矽脂或是可以塗的越越薄的矽脂,它的熱阻就越低,導熱效率也就越好。當然,使用TIM(熱介面材料)的目的是用來減少接觸面之間的熱阻,在應用還需要把接觸熱阻的影響因素考慮上。

2、接觸熱阻

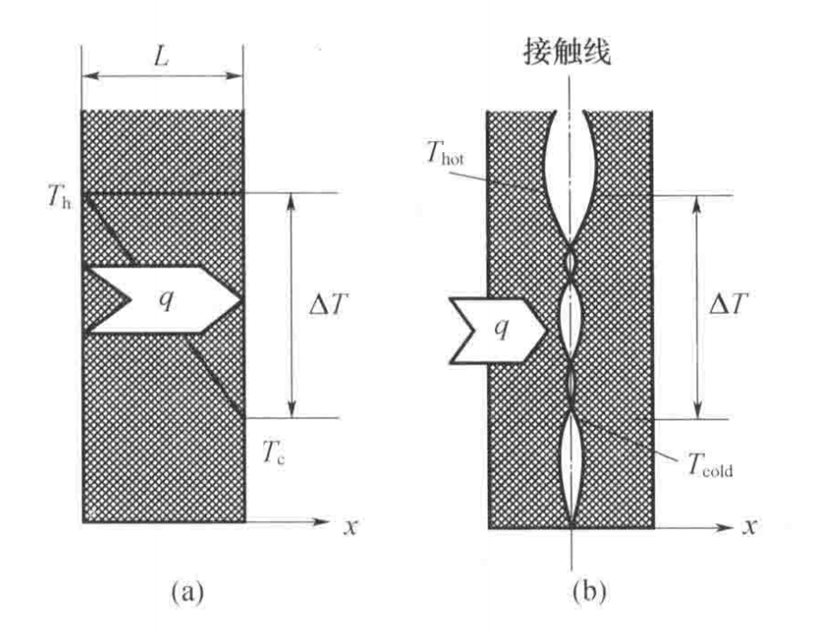

當不同的表面相互接觸時熱量就會通過接觸面傳遞,理想的接觸表面要求一個面上的每個點在另一個面上都有與之相對應的接觸點,實際工程中很難找到兩個完美契合的表面,晶片表面或蓋板表面看起來很光滑,但對蓋板表面進行顯微鏡檢查依然可以得出典型的粗糙度輪廓,因此在兩個表面之間的接觸介面上會產生熱阻,如下圖所示。

熱傳導示意圖:(a)一維熱傳導;(b)接觸介面

此外,由於矽片與封裝基板間熱膨脹係數(CTE)不匹配,導致矽片或晶片在使用時翹曲,將進一步增加了介面熱阻。

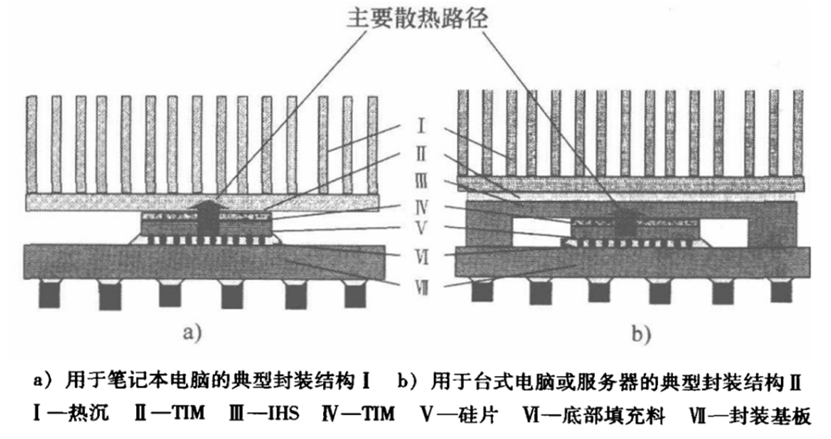

兩種散熱結構示意圖

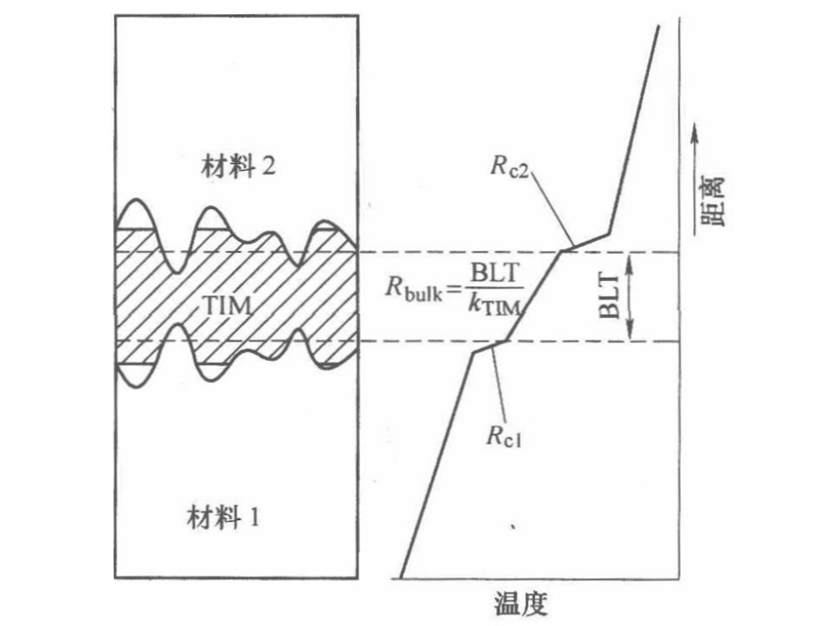

如下是TIM實際應用示意圖,其在應用過程中的總熱阻應該是材料本身的熱阻和接觸表面的接觸熱阻之和。

TIM 實際應用示意圖

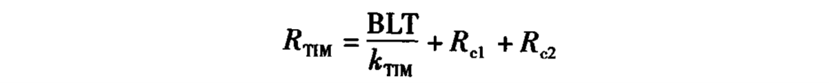

TIM總熱阻(RTIM)可以用下式表示,式中Rc1,Rc2,為TIM與臨近表面的接觸熱阻;BLT為TIM粘合層厚度。

表面平整度、表面粗糙度、夾緊壓力、材料厚度和壓縮彈性模量都對接觸熱阻有重要影響,這些表面條件隨將應用場景不同而有所變化,因此一個結構的總熱阻也因其應用不同而不同。例如兩接觸面越光滑,則空隙就越小、接觸面就越多,接觸熱阻就會降低。同樣的,如果兩個表面擠壓得更緊實,則空隙就越小、接觸面就越多,觸熱阻就會降低。

PART.03

減少總熱阻的方法

單一的TIM材料本身熱導率高,並不能保證散熱效果,如何實現更低的總熱阻才是獲得好的散熱效果的關鍵。

減少總熱阻主要通過如下幾個途徑,①增加熱介面材料和塊體傳熱和散熱材料的熱導率;②增加熱介面材料與介面的潤濕性或黏結性,以減小接觸熱阻;③增加器件如散熱器等的表面平整度,以減少介面厚度來減小傳熱距離;④減少熱管理封裝中介面的數量。

1、高熱導率材料

大多數熱介面材料的整體導熱還是相對比較低。使用更高熱導率的材料,可以有效降低體積熱阻,讓熱流更加順暢地通過材料。目前高熱導率往往採用高填充量來實現,但高填充量帶來的聚合物的粘度增加,將會導致接觸熱阻發生改變。因此,如何平衡填充量與複合材料的力學性能就顯得非常重要。此外,如何實現低填充量的高導熱也是一個非常值得探討的話題。

2、增加潤濕或黏結力

增加介面的潤濕性和黏結性會降低接觸熱阻。對於大多數的油脂或油脂類介面材料,接觸熱阻在整體的熱阻中占的比例相當低。然而,隨著材料的熱導率增加和黏結層厚度下降,接觸熱阻已經開始變得重要。通過在介面處改善介面材料對每個表面的黏結性或潤濕性,可以減少接觸熱阻。

3、減小介面層厚度若其他參數保持不變,器件之間的黏結層越薄,就會有越低的介面熱阻。這就要求器件表面更平。

4、減少介面層數

很多高性能器件採用熱蓋或者散熱器,這就在散熱路徑中從晶片到環境至少產生了兩個熱介面:晶片與散熱器;散熱器與熱沉表面。根據現有的技術水準,減少一個介面就會減少大部分從節點到周圍環境的整體熱阻。

參考資料:

[1]吉曉霞,秦明禮,吳昊陽,等.熱介面材料概況及性能影響因素[J].有機矽材料,2023

[2]先進封裝材料,DanielLu,C.P.Wong(美)編,陳明祥尚金堂等譯

[3]電子封裝熱管理先進材料,仝興存(Xingcun Colin Tong)[美]編,安兵,呂衛文,吳懿平譯

編輯整理:粉體圈Alpha