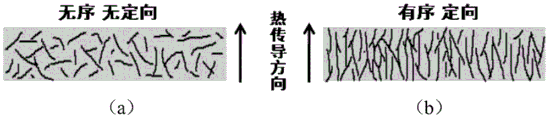

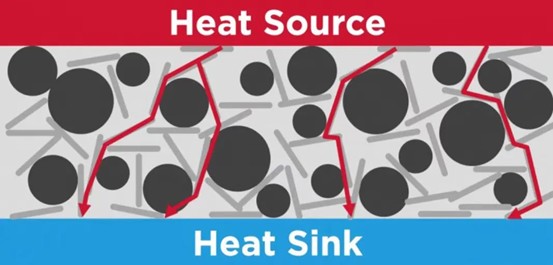

傳統的導熱介面材料一般是將導熱顆粒直接混合在矽橡膠等有機高分子材料中制得的複合材料。然而,在這些複合材料中,填料顆粒一般是雜亂無章地分佈在高分子基體中(如下圖a),嚴重制約了填料導熱性能的發揮。為了滿足導熱需求而大量加入導熱填料不僅增加了成本和重量,而且會使材料的彈性下降、硬度增加,但導熱性能卻很難得到明顯提升。

一般來說,片層狀的填料的導熱性能具有各向異性的特點。例如石墨烯,其平面內(徑向)熱導率約5000W/(m·K)與垂直平面方向(軸向)熱導率約10W/(m·K)相差懸殊;又例如絕緣導熱的六方晶氮化硼粒子面內方向(a軸方向)的熱導率為400W/(m·K),厚度方向(c軸方向)的熱導率為2W/(m·K)。對於許多應用場合的導熱介面材料,人們主要關注其垂直於平面方向(軸向)的導熱性能,例如在集成功率元件中,所產生的熱量最好直接轉移到散熱器,而不是其他鄰近部件。如果能通過一定的工藝步驟實現此類片層狀填料在基體中的沿軸向排布(如上圖b所示)則可以使此類填料的高導熱特性得到更充分發揮,從而達到降低填料添加量,顯著提升複合材料導熱性能的目的。

垂直于平面方向(軸向)的導熱性能有利於熱量高效轉移至散熱器

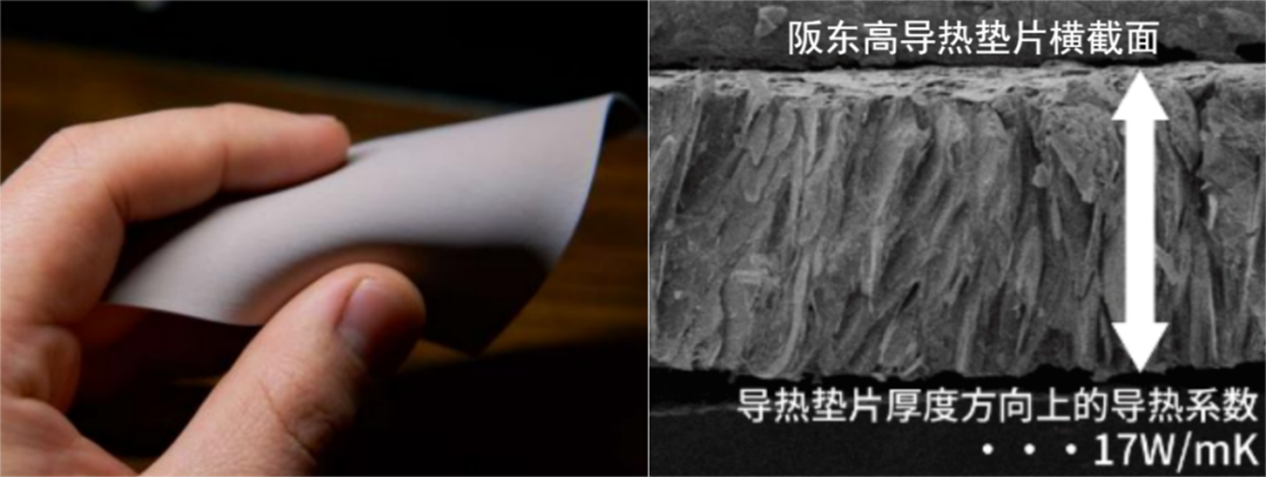

阪東化學絕緣型高導熱墊片“HEATEX®”:使用軸向擁有高導熱係數的氮化硼作為導熱填料,在厚度方向上通過“定向”實現17W/mK的高導熱係數。這款絕緣型導熱墊片,即使在200℃的環境中長期使用,物理性質幾乎沒有變化,可在加壓環境中保持低熱阻。

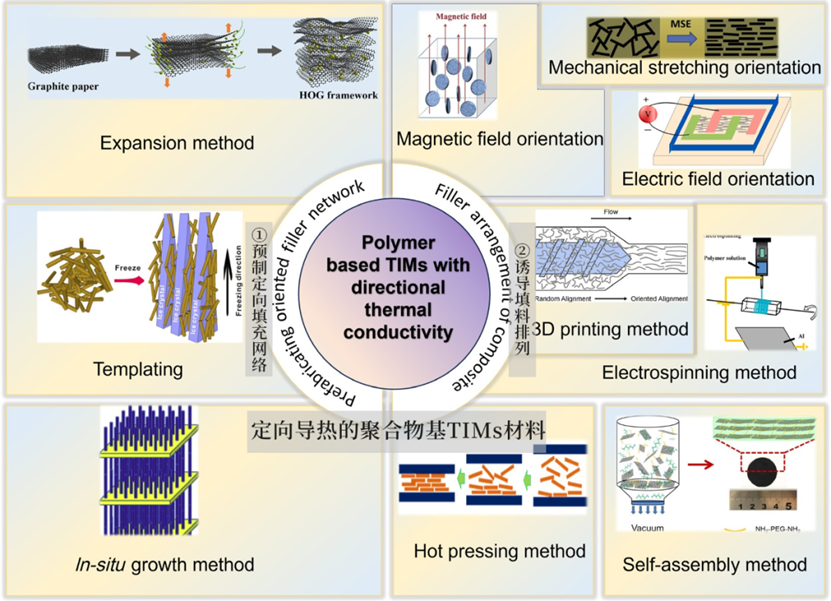

填料顆粒的排列方向可以通過外力或自發引導填料來控制。目前製備定向高熱導複合材料的主要工藝包括:範本法、磁場輔助定向、電場輔助定向、機械拉伸定向、原位生長、真空輔助自組裝、電紡絲技術等[3]。這些方法可以單獨使用,也可以結合使用,針對不同的應用需求和材料特性進行選擇,以實現定向導熱的效果。

定向高導熱複合材料製備工藝[3]:製備技術分為兩種類型。第一類包括製備定向導熱網路,然後填充聚合物製備定向導熱複合材料,第二類涉及在製備複合材料期間誘導導熱填料顆粒的排列方向。

由於導熱機理的不同,相比於導電型聚合物基TIMs,絕緣型的聚合物基TIMs想要獲得高的熱導率難度明顯要大很多。為了得到高熱導率的絕緣型TIMs,一般會採用高熱導率的填料。在眾多絕緣型導熱填料中,六方氮化硼得到了廣泛的關注。

|

|

|

高縱橫比、鱗片狀六方氮化硼 |

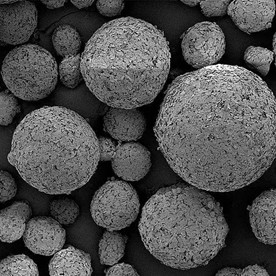

球形的氮化硼凝集粒子 |

通過一定工藝手段製備的球形六方氮化硼凝聚態粒子具有各向同性的導熱性,可提供比片狀或板狀產品更好的垂直導熱性。在導熱複合材料中,使用球形氮化硼粒子搭配片狀的氮化硼構建更多垂直於平面的導熱通路,是一種可行的提升熱介面材料軸向熱導率的方案。

雖然各向同性的氮化硼粒子讓各向異性導熱的氮化硼粒子在垂直導熱材料平面方向熱導率有所提升,但各向同性的球形氮化硼粒子(無取向的),並沒有最好的利用到六方氮化硼的平面上的熱導率特性。在專利檔US10526250B2中,3M公司提出了一種各向異性的六方氮化硼團聚粒子的製備方法。採用該法製備的氮化硼團聚粒子密度高、機械穩定性好,比表面積小,作為導熱填料使用可以有效降低介面熱阻。

氮化硼粒子的各向異性導熱(平面熱導率高,軸向熱導率低)被認為是不利軸向導熱的。專利US10526250B2中採取了一種特殊的工藝手段,讓氮化硼聚集體的各向異性換了個方向,從而實現具有軸向高導熱的氮化硼粒子如上圖②。其大致方法是:通過高壓輥軋先制取了取向明確的層疊的氮化硼塊如上圖①,然後使其在平面方向斷裂成新的團聚體②,新形成的氮化硼聚集體粒子,軸線方向是初級粒子原來高導熱的平面。篇幅有限,未能展開說明,對相關內容感興趣可以在參考資料4中瞭解到更多。

參考資料:

1、CN106810877B一種導熱介面材料及其應用

2、阪東化學的“熱管理”產品資料技術文檔

3、天津大學封偉團隊綜述:定向導熱複合材料的製備技術

4、US10526250B2 Boron nitride agglomerates, method of production thereof and use thereof